Gravure de circuit electronique à la fraiseuse à commande numérique

Projet réalisé par Antoine en Février 2017

Matériel nécessaire :

- Une plaque de cuivre (simple face ici) FR4 est un standard.

- Du scotch double face (pour tenir le PCB dans la fraiseuse)

- du papier de verre pour ébavurer le PCB à la fin

- des fraises fines ! (1mm max pour les pistes) voir des javelots de gravure.

Ce projet a pour but d’élaborer une méthode pour graver des cartes électronique à l’aide de la fraiseuse numérique du fablab.

Les étapes de fabrication sont les suivantes:

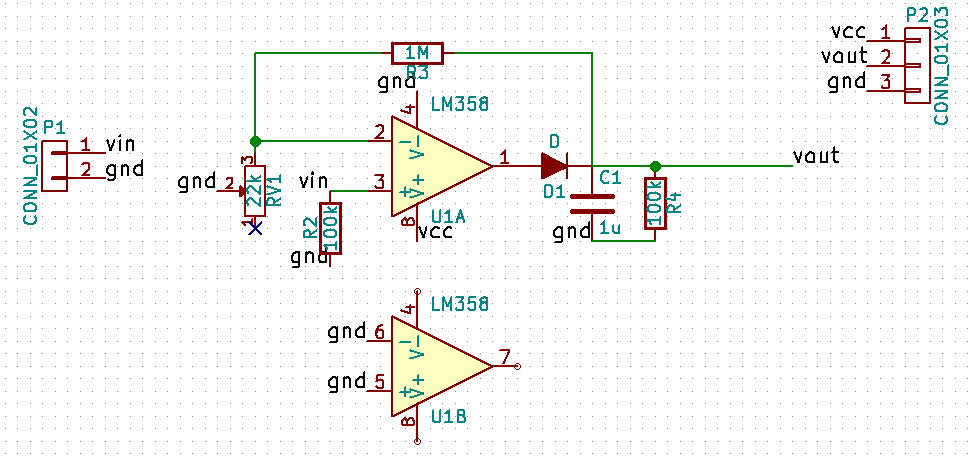

- Saisie du schéma électronique

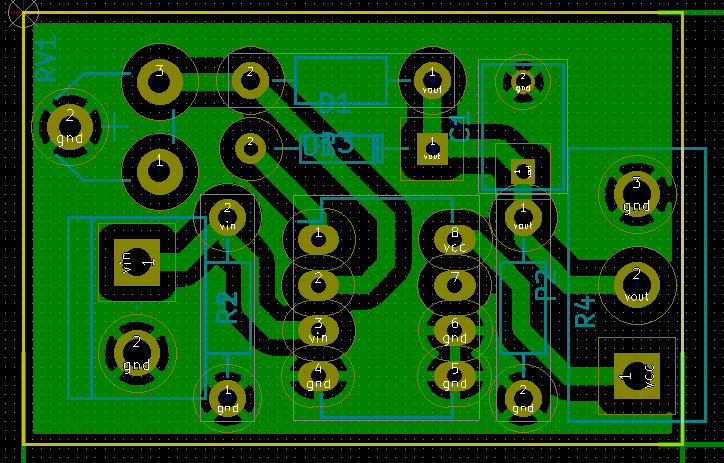

- Routage de la carte

- Création des instructions de la CNC

- Usinage

Les deux premières étapes sont le flux classique de fabrication et peut se réaliser avec le logiciel de conception de votre choix : eagle, mentor, orcad, ou mon préféré : KiCad

L’important est d’exporter des fichiers Gerber (xxx.grb) Un fichier par couche de cuivre, un pour le contour. Aussi les perçages sont exporté du logiciel sous le format de fichier (xxx.drl). Drl c’est pour « drill : perceuse.

L’étape suivante est de traduire ces fichiers en des mouvements de machine outil. Historiquement, les fichiers de mouvement pour les machines sont appelés « Gcode ». Ont y trouve une suite de coordonnées qui guident le déplacement de l’outil et d’autres paramètres de la machine. C’est un format de fichier « humainement lisible ». Plus d’info là.

Pour la transformation des fichier gerber et dril en fichier Gcode, j’utilise l’outil PCB2Gcode. Le site officiel de cet outil ce trouve ici. C’est un outil en ligne de commande. On appelle ce programme depuis le dossier contenant les fichiers xxx.grb et xxx.drl, à ceci on ajoute un ficher de configuration, et le programme créé un fichier gcode pour chaque fichier entré.

Note, pour les windowsiens, il n’y a qu’a télécharger pcb2gcode, décompresser et exécuter. Pour les Debianiens, et Ubunusiens : ne pas utiliser le package des repos officiels. Il est vieux, et un paquet de fonctionnalités. À ce jour je n’ai pas trouvé d’autre façon que de télécharger les sources, les dépendances, et de recompiler le tout. (à ce jour de 04-2017) Pour info, ça se passe assez bien par rapport à d’autre re-compilations que j’ai du subir.

Bref : le fichier de configuration dont j’ai parlé est un fichier nommé « millproject ». Dedans il y a toutes les info dont pcb2gcode à besoin pour faire sa conversion : nom des fichiers d’entrée, unité (inch, mm …), face usinée (top/botton), la taille des outils utilisés, et quelques autres options bien sympa. Voici le fichier que j’ai utilisé dans mon cas : CNC-PCB_millproject

Une note importante : selon la machine outil que vous utilisez, certains « code » du gcode peuvent ne pas être compris par la machine. Ce format de fichier a un peu évolué au fil des temps, et la compatibilité des machines n’est pas toujours complète. Pcb2gcode permet de configurer le « non-support » de ces codes avec des options du genre : nog64=1. Ceci va dire que pcb2gcode ne va pas utiliser l’instruction « G64 ». Pour savoir quelles instruction votre machine prends, il faut se reférer à… sa documentation, comme toujours. Au fablab nous avons une Roland SRM-20. La documentation des codes supportés est ici.

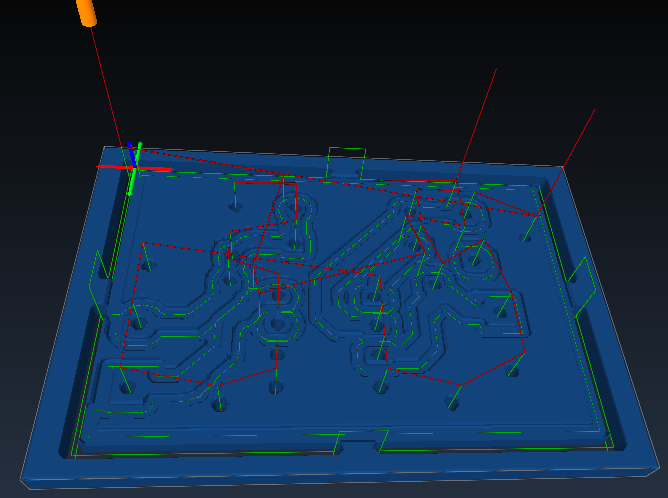

Quand on a généré nos fichiers gcodes, on peut vouloir vérifier ce à quoi ça va ressembler en vrai. On peut utiliser un outil de simulation de CNC. J’ai trouvé Camotics. L’outil prends des fichiers Gcode, et usine une piece virtuelle. Vous pouvez lui spécifier les outils que vous utilisez et vérifier sur le modèle en 3D que ça correspond bien à ce que vous voulez faire.

Ici, vous pouvez noter que je n’utilise qu’une seule fraise de 1mm. Elle me permet de faire les pistes, les perçages et le contour. À noter que j’ai cassé une fraise sur le contour de cette pièce. Il y a des paramètres à revoir dans le « millproject ».

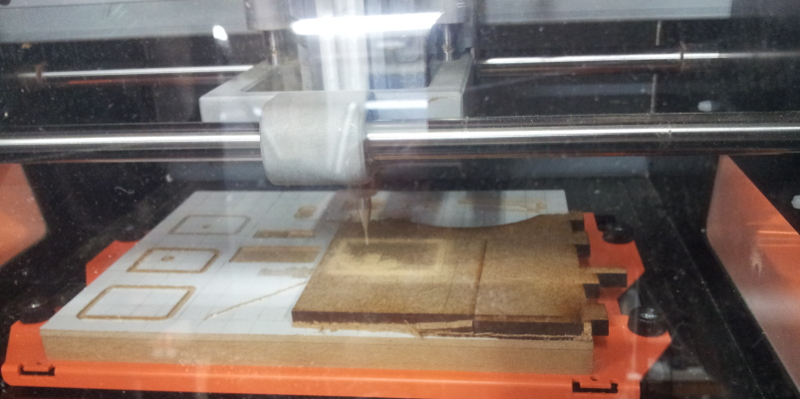

Enfin quand on est chaud, on passez à l’usinage en soit. L’outil de Roland qui lis les fichiers Gcode est « VPanel ».

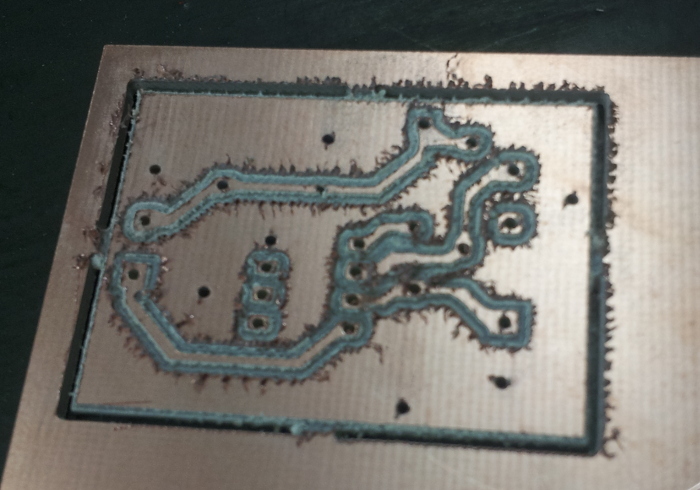

L’usinage du cuivre peut être un peu « baveux » comme sur la photo de droite. Ça s’en va assez bien au papier de verre. Sinon les paramètre qui peuvent rendre la coupe plus nette sont une vitesse de rotation de l’outil plus rapide, et une vitesse d’avance plus lente.

Voila !